一、工程概况

307国道复线阳泉市坡头至水峪段一级公路西起郊区平坦镇坡头村,东止平定县巨城镇水峪村。采空区第三合同段半坡大桥在拟建一级公路K11+070~K11+466之间,位于平坦镇半坡村南。钻孔总计166个。其中帷幕孔47个,注浆孔119个。

二、地质条件

1、地层岩性

大桥揭露地层自上而下分别为第四系(Q)松散层、二叠系下统山西组(P1s)、石炭系上统太原组(C3t)。地层岩性为一套海陆交互相沉积,主要岩性以泥岩、砂岩、砂质泥岩、石灰岩及煤组成。可采煤自上而下分别为3#、12#、15#煤层是本次采空区治理的主要对象。

①第四系松散沉积层(Q):上部为粉土、亚粘土,灰黄~黄褐色,亚粘土粉粒质含量较高,夹亚砂土薄层,软塑状。下部亚粘土,含钙质结核,软~硬塑状。该层一般厚度为29.4~57.9m之间,平均厚度为43.0m。

②二叠系山西组(P1s):岩性以灰色泥岩、灰白色砂岩为主,局部夹薄层石灰岩。主要含煤地层为3#煤层,煤层分布较稳定,一般厚度1.0~2.6m,平均厚度1.56m。

③石灰系太原组(C3t):岩性以灰色泥岩、灰白色砂岩为主,局部夹厚层石灰岩。主要含煤地层12#、15#,其中12#煤层分布稳定为可采煤层,一般厚度0.4~3.6m,平均厚度2.1m;15#煤层厚度较大分布稳定为可采煤层,一般厚度2.5~6.8m,平均厚度6.0m。

2、地质构造

大桥区域内地层总体走向北西,倾向南西,倾角小于15°,为简单的单斜构造。局部有褶皱,未见断裂构造或其他岩浆侵入体。

3、采空区特征

由于该采空区处在特殊的地质环境下,与以往公路建设中所遇到的采空区相比具以下特点:

①采空区内煤层从缓倾斜到急倾斜。煤层采出后顶板岩层的变形形式以塌陷槽、抽冒为主。

②该区可采煤层为12#、15#煤层,多层开采使采空区塌陷、冒落更为严重,局部可形成离层现象。

③重复开采时影响采空区塌陷变形的稳定性,使采空区的变形情况更为复杂化。

三、钻孔机械

合理的选择施工机械,可以大大节约施工成本和工期,根据工程机型性能、地质条件及工程量,主要采用钻孔机械设备如下表:

四、钻孔施工

1、施工放样

施工放样采用坐标放样法,按设计文件上的孔位坐标,用索佳智能全站速测仪逐孔测量放点,木桩编号标记。施工要求桥墩、台及隧道上的钻孔孔位误差不得超过设计位置的±0.5m,其它钻孔孔位误差不得超过设计位置的±1.0m。施工放样166个钻孔,其中帷幕孔47个,注浆孔119个。个别因受地形、地表建筑物等影响的钻孔,项目部经过多方努力均达到设计要求,未进行设计变更。

2、钻孔施工工艺

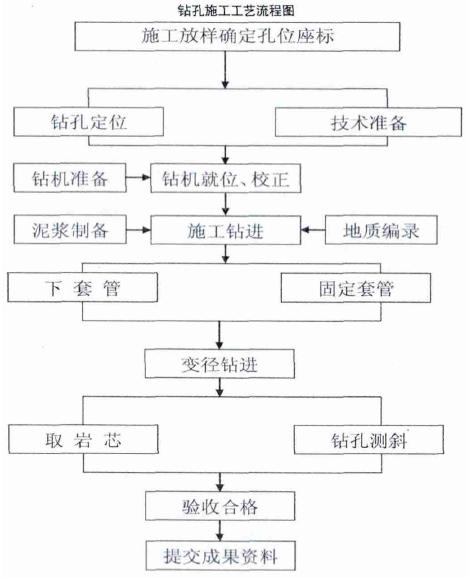

钻孔施工包含测量、钻机就位、安装、施工钻进、钻孔变径、测斜、提交资料等工作,其具体工作流程详见:钻孔施工工艺流程图。

3、钻孔施工

(1)施工过程

钻机施工前,应对动力系统、升降系统、钻塔等各部位进行认真检查。初时钻进,应控制进尺及钻压,钻孔作业必须连续进行,不得在的中断。因故必须停钻时,必须提起钻杆、岩芯管、钻头,防止埋钻,孔口必须加盖防护。钻进结束后,应进行钻孔冲洗,孔内沉渣不得堵塞注浆区域。当钻孔终孔未注浆前,孔口应加盖防护,防止杂物掉入孔内,影响后续施工。

(2)钻孔成孔结构

按设计要求,开孔孔径不小于φ127mm,钻至完整基岩5~6m后,变径φ89mm钻进至终孔,详见下图:钻孔结构示意图。

(3)钻孔终孔要求

孔位:桥墩、台、隧道≤0.5m,其它≤1.0m;

孔斜:每百米孔斜不超过1°;

孔深:终孔层位为15#煤层采空区冒落带或煤层底板下0.5m。

岩芯采取率:采空区上覆地层岩芯采取率>60%,采空塌陷部位岩芯采取率>30%。

(4)钻探技术要求

①施工钻机必须严格执行设计文件规定的技术要求,采用回转清水钻进,第四系松散地层可以采用跟管钻进或泥浆护壁。

②钻探记录员应严格、认真填写规定的各类原始记录表,对钻进过程需详细准确记录。

③桥墩、台及终孔深度大于150m钻孔要求测斜,测斜标准每百米孔斜不应超过1°。

④按设计要求,总孔数5%的钻孔要求为全取芯孔,对取芯钻孔采空区上覆地层岩芯采取率>60%,采空塌陷部位岩芯采取率>30%。

⑤对非取芯钻孔应尽量在预计采空区位置以上15~20m处至采空区底板以0.5m范围内取芯,以便判断采空区的性质。

⑥钻孔终孔后,经验收合格,方可进入下一道工序。

4、钻孔资料整理

所有钻孔自定位开始至终孔验收,均由专业技术人员严格把关,内容需填报及时准确、真实可靠。

五、施工问题及处理措施

1、孔壁坍陷问题

原因分析:①施工工艺控制不当,对地质条件关注不够,未根据土质实际情况采用合适的泥浆和成孔工艺,导致泥浆护壁质量差;②对清孔的冲洗液和孔底沉渣控制不严,导致泥浆粘度和密度降低,孔壁静水压力衰减,孔壁牢固度降低;③在松散砂土中钻进过快,或在某一处空转时间过长,或用给水管直接冲刷孔壁;

处理办法:①发生孔壁坍陷,应暂停施工判明坍陷部位并认真分析原因。②认真分析地层结构,成孔选择合适的方法和机具;③及时检测泥浆的各项指标是否达标,达标后方可施工;④加强钻孔的现场管理,钻进速度和空转时间要控制适宜。

2、钻孔偏斜

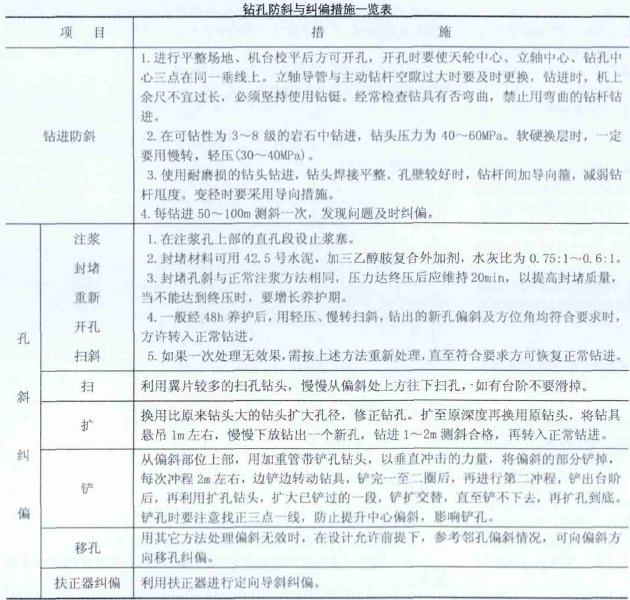

原因分析:施工中,经常发生钻孔偏斜的问题,造成该问题的主要原因为有以下三种:①场地不平②钻机机台不平③施钻不当。处理措施:详见《钻孔防斜与纠偏措施一览表》

3、缩颈问题

原因分析:塑性土膨胀,使孔径小于设计尺寸。 处理措施:①选用密度、胶体率、黏度相对较大的质量高的泥浆,尽可能降低失水量;②将合适数量的合金刀片焊接于导正器外侧,起钻或钻进时可发挥扫孔作用;③成孔时加大泵量,提高成孔的速度,孔壁则不会渗水和引起膨胀;④采用上下反复扫孔的办法扩大孔径消除缩颈。

4、卡钻、埋钻

(1)发生原因:①主要是碎石层护壁不够牢固,导致个别大孤石滚落造成卡钻;②碎石层中或12#煤层冒落带填充物中碎石下落;③大桥施工中发生埋钻事故,分析原因主要15#煤层采空区冒落带塌孔造成。

(2)处理措施:①根据钻进记录显示,钻进过程中在碎石层曾发生过偏孔现象,因此推断孔位位置有较大孤石,且卡钻位置与偏孔位置基本一致,采用钢轨制小钻头反复冲击的方法,可将大孤石卡钻部分砸碎解决卡钻问题;②为防止碎石下落造成卡钻,在穿越碎石层、冒落带时,向孔内抛填熟黏土团,同时调高泥浆比重。③预防冒落带段塌孔造成埋钻,进入15#煤层采空区后加强钻机管理,达到要求及时终孔。若事故发生可采用送水慢速转动或上下串动钻具,使粘附的泥饼和岩粉松动,也可用吊锤上下击打;若转动依旧无效,说明粘附严重,可用反丝钻杆,反出孔内钻杆,当反到粘附处,阻力很大,立即停止,下钻具进行冲孔,待冲洗后再进行反,直至反完孔内钻杆;若反完钻杆,钻具仍提拉不动,可先用吊锤打,若无效,再反掉岩心管接头进行钻透,直至取上粗径钻具。

307国道复线阳泉市坡头至水峪段一级公路西起郊区平坦镇坡头村,东止平定县巨城镇水峪村。采空区第三合同段半坡大桥在拟建一级公路K11+070~K11+466之间,位于平坦镇半坡村南。钻孔总计166个。其中帷幕孔47个,注浆孔119个。

二、地质条件

1、地层岩性

大桥揭露地层自上而下分别为第四系(Q)松散层、二叠系下统山西组(P1s)、石炭系上统太原组(C3t)。地层岩性为一套海陆交互相沉积,主要岩性以泥岩、砂岩、砂质泥岩、石灰岩及煤组成。可采煤自上而下分别为3#、12#、15#煤层是本次采空区治理的主要对象。

①第四系松散沉积层(Q):上部为粉土、亚粘土,灰黄~黄褐色,亚粘土粉粒质含量较高,夹亚砂土薄层,软塑状。下部亚粘土,含钙质结核,软~硬塑状。该层一般厚度为29.4~57.9m之间,平均厚度为43.0m。

②二叠系山西组(P1s):岩性以灰色泥岩、灰白色砂岩为主,局部夹薄层石灰岩。主要含煤地层为3#煤层,煤层分布较稳定,一般厚度1.0~2.6m,平均厚度1.56m。

③石灰系太原组(C3t):岩性以灰色泥岩、灰白色砂岩为主,局部夹厚层石灰岩。主要含煤地层12#、15#,其中12#煤层分布稳定为可采煤层,一般厚度0.4~3.6m,平均厚度2.1m;15#煤层厚度较大分布稳定为可采煤层,一般厚度2.5~6.8m,平均厚度6.0m。

2、地质构造

大桥区域内地层总体走向北西,倾向南西,倾角小于15°,为简单的单斜构造。局部有褶皱,未见断裂构造或其他岩浆侵入体。

3、采空区特征

由于该采空区处在特殊的地质环境下,与以往公路建设中所遇到的采空区相比具以下特点:

①采空区内煤层从缓倾斜到急倾斜。煤层采出后顶板岩层的变形形式以塌陷槽、抽冒为主。

②该区可采煤层为12#、15#煤层,多层开采使采空区塌陷、冒落更为严重,局部可形成离层现象。

③重复开采时影响采空区塌陷变形的稳定性,使采空区的变形情况更为复杂化。

三、钻孔机械

合理的选择施工机械,可以大大节约施工成本和工期,根据工程机型性能、地质条件及工程量,主要采用钻孔机械设备如下表:

四、钻孔施工

1、施工放样

施工放样采用坐标放样法,按设计文件上的孔位坐标,用索佳智能全站速测仪逐孔测量放点,木桩编号标记。施工要求桥墩、台及隧道上的钻孔孔位误差不得超过设计位置的±0.5m,其它钻孔孔位误差不得超过设计位置的±1.0m。施工放样166个钻孔,其中帷幕孔47个,注浆孔119个。个别因受地形、地表建筑物等影响的钻孔,项目部经过多方努力均达到设计要求,未进行设计变更。

2、钻孔施工工艺

钻孔施工包含测量、钻机就位、安装、施工钻进、钻孔变径、测斜、提交资料等工作,其具体工作流程详见:钻孔施工工艺流程图。

3、钻孔施工

(1)施工过程

钻机施工前,应对动力系统、升降系统、钻塔等各部位进行认真检查。初时钻进,应控制进尺及钻压,钻孔作业必须连续进行,不得在的中断。因故必须停钻时,必须提起钻杆、岩芯管、钻头,防止埋钻,孔口必须加盖防护。钻进结束后,应进行钻孔冲洗,孔内沉渣不得堵塞注浆区域。当钻孔终孔未注浆前,孔口应加盖防护,防止杂物掉入孔内,影响后续施工。

(2)钻孔成孔结构

按设计要求,开孔孔径不小于φ127mm,钻至完整基岩5~6m后,变径φ89mm钻进至终孔,详见下图:钻孔结构示意图。

(3)钻孔终孔要求

孔位:桥墩、台、隧道≤0.5m,其它≤1.0m;

孔斜:每百米孔斜不超过1°;

孔深:终孔层位为15#煤层采空区冒落带或煤层底板下0.5m。

岩芯采取率:采空区上覆地层岩芯采取率>60%,采空塌陷部位岩芯采取率>30%。

(4)钻探技术要求

①施工钻机必须严格执行设计文件规定的技术要求,采用回转清水钻进,第四系松散地层可以采用跟管钻进或泥浆护壁。

②钻探记录员应严格、认真填写规定的各类原始记录表,对钻进过程需详细准确记录。

③桥墩、台及终孔深度大于150m钻孔要求测斜,测斜标准每百米孔斜不应超过1°。

④按设计要求,总孔数5%的钻孔要求为全取芯孔,对取芯钻孔采空区上覆地层岩芯采取率>60%,采空塌陷部位岩芯采取率>30%。

⑤对非取芯钻孔应尽量在预计采空区位置以上15~20m处至采空区底板以0.5m范围内取芯,以便判断采空区的性质。

⑥钻孔终孔后,经验收合格,方可进入下一道工序。

4、钻孔资料整理

所有钻孔自定位开始至终孔验收,均由专业技术人员严格把关,内容需填报及时准确、真实可靠。

五、施工问题及处理措施

1、孔壁坍陷问题

原因分析:①施工工艺控制不当,对地质条件关注不够,未根据土质实际情况采用合适的泥浆和成孔工艺,导致泥浆护壁质量差;②对清孔的冲洗液和孔底沉渣控制不严,导致泥浆粘度和密度降低,孔壁静水压力衰减,孔壁牢固度降低;③在松散砂土中钻进过快,或在某一处空转时间过长,或用给水管直接冲刷孔壁;

处理办法:①发生孔壁坍陷,应暂停施工判明坍陷部位并认真分析原因。②认真分析地层结构,成孔选择合适的方法和机具;③及时检测泥浆的各项指标是否达标,达标后方可施工;④加强钻孔的现场管理,钻进速度和空转时间要控制适宜。

2、钻孔偏斜

原因分析:施工中,经常发生钻孔偏斜的问题,造成该问题的主要原因为有以下三种:①场地不平②钻机机台不平③施钻不当。处理措施:详见《钻孔防斜与纠偏措施一览表》

3、缩颈问题

原因分析:塑性土膨胀,使孔径小于设计尺寸。 处理措施:①选用密度、胶体率、黏度相对较大的质量高的泥浆,尽可能降低失水量;②将合适数量的合金刀片焊接于导正器外侧,起钻或钻进时可发挥扫孔作用;③成孔时加大泵量,提高成孔的速度,孔壁则不会渗水和引起膨胀;④采用上下反复扫孔的办法扩大孔径消除缩颈。

4、卡钻、埋钻

(1)发生原因:①主要是碎石层护壁不够牢固,导致个别大孤石滚落造成卡钻;②碎石层中或12#煤层冒落带填充物中碎石下落;③大桥施工中发生埋钻事故,分析原因主要15#煤层采空区冒落带塌孔造成。

(2)处理措施:①根据钻进记录显示,钻进过程中在碎石层曾发生过偏孔现象,因此推断孔位位置有较大孤石,且卡钻位置与偏孔位置基本一致,采用钢轨制小钻头反复冲击的方法,可将大孤石卡钻部分砸碎解决卡钻问题;②为防止碎石下落造成卡钻,在穿越碎石层、冒落带时,向孔内抛填熟黏土团,同时调高泥浆比重。③预防冒落带段塌孔造成埋钻,进入15#煤层采空区后加强钻机管理,达到要求及时终孔。若事故发生可采用送水慢速转动或上下串动钻具,使粘附的泥饼和岩粉松动,也可用吊锤上下击打;若转动依旧无效,说明粘附严重,可用反丝钻杆,反出孔内钻杆,当反到粘附处,阻力很大,立即停止,下钻具进行冲孔,待冲洗后再进行反,直至反完孔内钻杆;若反完钻杆,钻具仍提拉不动,可先用吊锤打,若无效,再反掉岩心管接头进行钻透,直至取上粗径钻具。