1.工程概况

某水利工程项目所在地区人口密集,河段地势开阔,交通便利。在闸坝混凝土施工时,采用滑模技术进行施工。浇筑部分主要有事故闸门槽、检修闸门槽、工作门槽几个部分,闸坝一共有15个孔,各个门槽有30组。设计闸门槽的高度为30.2m。浇筑混凝土总量为1589m3。

2.施工方案的制定

本项目工程门槽进行混凝土施工时,使用滑模法进行施工,具有使用材料少、施工效率高、施工质量好等优点。

(1)因为门槽断面比较小,布置千斤顶比较困难,所以选用吊滑施工工艺。通过在顶部钢架平台上布置千斤顶和液压系统,然后使用爬杆悬吊滑膜模体将滑膜向上提升,重复使用爬杆。

(2)使用滑道设计门槽模板,使用丝杠对模板的位置和长度进行调节,使其可以和混凝土面紧紧的连接到一起,确保老混凝土和接缝的平滑性。在浇筑过程中,不允许出现漏浆的情况,确保浇筑质量可以达到要求。为了保证混凝土施工和轨道安装质量,将滚动轴承和弹簧连接起来,保证滑膜桁架可以在闸门槽上进行平滑移动。

(3)将混凝土集料槽布置在滑膜体平台上,使用自卸车从拌合站运送水泥到工地,然后使用门机悬吊吊罐向集料槽进行粉料,然后通过集料槽将人工将混凝土送入仓中。

(4)使用门机对上平台和滑模模体进行整体吊装和拆卸,安排作业人员对模板进行组装。完成一个工作面的滑升后,即可吊至下一个工作面。

3.设计滑模的主体结构

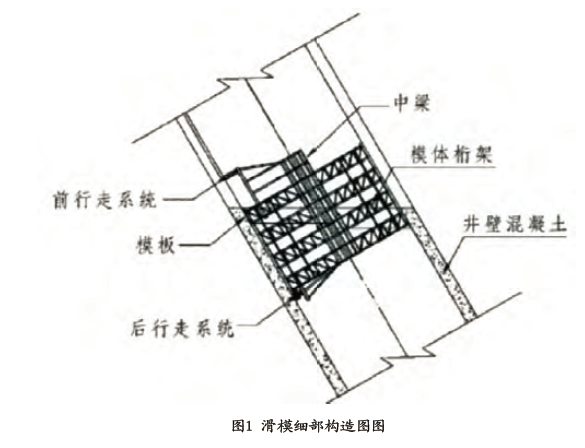

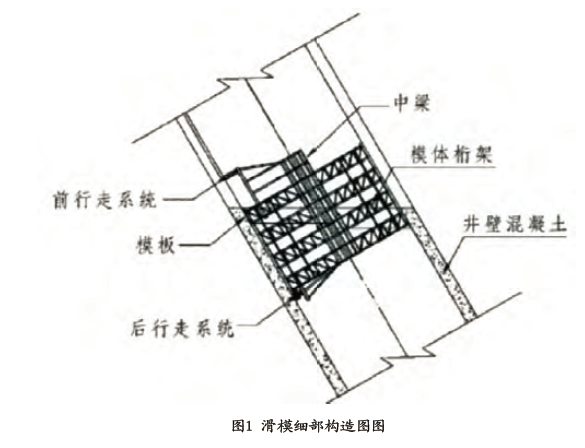

滑模主体结构主要由施工平台、模板和中梁组成。在设计闸门槽模体时,选用液压整体滑升模板进行施工。选用钢结构滑模,并使用ZYXT-36型自动调平液压控制台作为滑升动力设备。细部构造图如图1所示。

3.1模板设计

模板的高度为1.5m,选用钢板制作模板,加筋肋使用角钢。模板上的滑架使用角钢组焊。使用滑道对同桁架梁进行连接,在桁架量的上方和下方均布置了两个滑道。使用丝杠对模板进行固定。老混凝土面和模板垂直连接的为使用钢模板进行封堵。为了避免老混凝土面影响滑模滑升高,在模板上沿10 c m 左右的位置进行弯曲处理,弯曲角度为150°,使用丝杠调节封堵同一期混凝土搭接的位置,要保证封堵质量可以达到要求,并且可以实现平滑过渡、使用软脱模技术进行滑模施工,并对封堵位置存在缺陷的混凝土进行整平和压光。

3.2滑模盘设计

滑模盘主要有辅助盘和操作盘,其中辅助盘主要作用是用来进行预埋处理、修面和养护。选用钢木结构悬吊布置。桁架量的下部不设置宽度为800mm的平台,在其上方铺设马道板,并利用圆形钢在桁架梁上进行悬挂。操作盘为施工平台,主要需要承受物料荷载、作业荷载等。选用复式桁架量结构,复式桁架量选用 和角钢制作,按照一孔闸门槽布置桁架梁,一次性完成对侧两组门槽滑模的施工。滑膜盘上都布置有安全网和钢筋护栏。

3.3液压系统的设计

千斤顶型号为H Y-10 0,设计爬升形成为3 0 m m,承载力设计值为10t,承载力计算值为5t。选用ZYXT-3 6型自动调平液压控制台作为液压控制台,千斤顶和自动液压控制平台使用高压油管进行连接,组成液压系统。为了保证悬吊的可靠性和安全性以及模体运行的稳定性,对称布置了四台10t的千斤顶。

3.4 提升系统的设计

工程项目选用拉杆滑模形式进行吊滑施工,爬杆主要用来支撑滑模盘、模体模板和施工荷载。选用的无缝钢管制作,下部在桁架梁上进行焊接。顶部平台上布置钢架平台,并设置液压系统和千斤顶,爬杆中间使用短钢管进行连接,一边滑升、一边拆除。

3.5设计辅助系统

辅助系统主要用来进行中心测量、洒水养护、水平测量等。使用PVC管制作洒水管,并在辅助盘上对其进行固定,洒水管上钻出小孔进行自动洒水。因为模体是顺着门槽轨道运行的,所以中心线是已知的。在施工的过程中,可以使用水准管来对滑模盘的水平度进行调整。

4.滑膜施工工艺

4.1混凝土浇筑

在浇筑混凝土时,滑模滑升下料时要均匀、对称,正常情况下每30cm为一层,使用插入式软抽振捣器进行振捣。不断地改变振捣器的方向,振捣器振捣过程中,不要振到模板和轨道。滑模滑升时终止振捣。结合施工现场混凝土供料情况、混凝土初凝情况以及施工配合比将滑升速度确定出来。每一次分层浇筑的时间要控制在规定时间内,正常滑升时,每一次的间隔时间控制在1.2~1.5h之间,将滑绳高度保持在30cm左右,每天的滑升高度不能超过7m。初次浇筑混凝土和初次滑升时,要遵循下述几个步骤:①首次砂浆浇筑厚度为50mm,然后按照30cm一层浇筑两层,混凝土浇筑厚度为65cm时进行滑升,并查看脱模混凝土强度是否达到要求;②浇筑好第四层后,滑升150mm,然后即可进行第五层的浇筑,滑升150~200mm;③浇筑好第六层混凝土后,滑升200mm,一切正常时即可进行正常浇筑和滑升。第一次滑升模板的时候速度不宜过快,并且要认真检查液压控制系统、提升系统、模板和盘面变形情况。及时对遇到的问题进行处理。恢复正常后可以进行正常的滑升和浇筑。

4.2滑升模板

在进行正常滑升和浇筑时,施工尽量不要中断,安排专人检查混凝土施工表面的具体情况,并结合现场的实际情况确定分层浇筑厚度和滑升速度。混凝土出模后不允许出现拉裂和流淌的情况,手指按压混凝土后要可以感觉到硬,并且可以使用抹子将混凝土表面抹平。滑升时,安排施工人员对千斤顶的具体情况进行检查,查看千斤顶的受力状态和爬杆上的压痕是否出现了异常情况。此外,还要检查操作盘的水平度和滑模中心线是否达到了施工要求。

4.3养护和整修

为保证保护层和结构外部的质量,需要修整混凝土表面。本工程使用软脱模的施工方法进行施工,脱模完成后要对混凝土表面进行修补。为了防止混凝土表面出现裂缝,要及时利用辅助盘上的洒水管进行养护。

4.4停滑措施及施工缝处理

在滑模施工时尽量不要中断施工,如果因意外情况需要停滑时,要在终止浇筑混凝土后,每间隔30~60min进行1~2个行程的滑升,直至模板和混凝土不再粘结。施工过程中产生的施工缝,要按照水电施工规范要求,提前对施工缝进行处理,并在复工之前清除干净混凝土表面的残留物。利用水清洗干净混凝土表面,然后使用配合比减半的水泥砂浆浇筑一层,随后即可进行原配合比混凝土的浇筑。

4.5控制滑模

利用滑模水平控制闸门槽的施工。一方面使用千斤顶同步器控制好水平,另一方面使用水准仪检查水平,保证滑模体的水平可以顺着门轨进行滑升。

4.6拆除滑模

当滑模滑至设计位置后滑空滑模,然后在上口平台上使用钢管将模体担住。使用门机吊开上部钢结构平台。接着将滑模体吊运到下一工作面,整体吊装上平台。滑模拆除和吊装的过程中要按照以下几个要求进行操作:① 作业人员要系好安全带,并带好安全帽;②要按照经理的指挥进行施工,并制定具体的安全防护措施;③检查拆下后的滑模部件,将其捆绑好以后提出。

5·结语

本项目工程通过使用滑模施工技术进行二期混凝土的浇筑,缩短了施工周期,施工质量好,节省了材料的投资,提升了企业的经济效益,具有较高的推广价值。

某水利工程项目所在地区人口密集,河段地势开阔,交通便利。在闸坝混凝土施工时,采用滑模技术进行施工。浇筑部分主要有事故闸门槽、检修闸门槽、工作门槽几个部分,闸坝一共有15个孔,各个门槽有30组。设计闸门槽的高度为30.2m。浇筑混凝土总量为1589m3。

2.施工方案的制定

本项目工程门槽进行混凝土施工时,使用滑模法进行施工,具有使用材料少、施工效率高、施工质量好等优点。

(1)因为门槽断面比较小,布置千斤顶比较困难,所以选用吊滑施工工艺。通过在顶部钢架平台上布置千斤顶和液压系统,然后使用爬杆悬吊滑膜模体将滑膜向上提升,重复使用爬杆。

(2)使用滑道设计门槽模板,使用丝杠对模板的位置和长度进行调节,使其可以和混凝土面紧紧的连接到一起,确保老混凝土和接缝的平滑性。在浇筑过程中,不允许出现漏浆的情况,确保浇筑质量可以达到要求。为了保证混凝土施工和轨道安装质量,将滚动轴承和弹簧连接起来,保证滑膜桁架可以在闸门槽上进行平滑移动。

(3)将混凝土集料槽布置在滑膜体平台上,使用自卸车从拌合站运送水泥到工地,然后使用门机悬吊吊罐向集料槽进行粉料,然后通过集料槽将人工将混凝土送入仓中。

(4)使用门机对上平台和滑模模体进行整体吊装和拆卸,安排作业人员对模板进行组装。完成一个工作面的滑升后,即可吊至下一个工作面。

3.设计滑模的主体结构

滑模主体结构主要由施工平台、模板和中梁组成。在设计闸门槽模体时,选用液压整体滑升模板进行施工。选用钢结构滑模,并使用ZYXT-36型自动调平液压控制台作为滑升动力设备。细部构造图如图1所示。

3.1模板设计

模板的高度为1.5m,选用钢板制作模板,加筋肋使用角钢。模板上的滑架使用角钢组焊。使用滑道对同桁架梁进行连接,在桁架量的上方和下方均布置了两个滑道。使用丝杠对模板进行固定。老混凝土面和模板垂直连接的为使用钢模板进行封堵。为了避免老混凝土面影响滑模滑升高,在模板上沿10 c m 左右的位置进行弯曲处理,弯曲角度为150°,使用丝杠调节封堵同一期混凝土搭接的位置,要保证封堵质量可以达到要求,并且可以实现平滑过渡、使用软脱模技术进行滑模施工,并对封堵位置存在缺陷的混凝土进行整平和压光。

3.2滑模盘设计

滑模盘主要有辅助盘和操作盘,其中辅助盘主要作用是用来进行预埋处理、修面和养护。选用钢木结构悬吊布置。桁架量的下部不设置宽度为800mm的平台,在其上方铺设马道板,并利用圆形钢在桁架梁上进行悬挂。操作盘为施工平台,主要需要承受物料荷载、作业荷载等。选用复式桁架量结构,复式桁架量选用 和角钢制作,按照一孔闸门槽布置桁架梁,一次性完成对侧两组门槽滑模的施工。滑膜盘上都布置有安全网和钢筋护栏。

3.3液压系统的设计

千斤顶型号为H Y-10 0,设计爬升形成为3 0 m m,承载力设计值为10t,承载力计算值为5t。选用ZYXT-3 6型自动调平液压控制台作为液压控制台,千斤顶和自动液压控制平台使用高压油管进行连接,组成液压系统。为了保证悬吊的可靠性和安全性以及模体运行的稳定性,对称布置了四台10t的千斤顶。

3.4 提升系统的设计

工程项目选用拉杆滑模形式进行吊滑施工,爬杆主要用来支撑滑模盘、模体模板和施工荷载。选用的无缝钢管制作,下部在桁架梁上进行焊接。顶部平台上布置钢架平台,并设置液压系统和千斤顶,爬杆中间使用短钢管进行连接,一边滑升、一边拆除。

3.5设计辅助系统

辅助系统主要用来进行中心测量、洒水养护、水平测量等。使用PVC管制作洒水管,并在辅助盘上对其进行固定,洒水管上钻出小孔进行自动洒水。因为模体是顺着门槽轨道运行的,所以中心线是已知的。在施工的过程中,可以使用水准管来对滑模盘的水平度进行调整。

4.滑膜施工工艺

4.1混凝土浇筑

在浇筑混凝土时,滑模滑升下料时要均匀、对称,正常情况下每30cm为一层,使用插入式软抽振捣器进行振捣。不断地改变振捣器的方向,振捣器振捣过程中,不要振到模板和轨道。滑模滑升时终止振捣。结合施工现场混凝土供料情况、混凝土初凝情况以及施工配合比将滑升速度确定出来。每一次分层浇筑的时间要控制在规定时间内,正常滑升时,每一次的间隔时间控制在1.2~1.5h之间,将滑绳高度保持在30cm左右,每天的滑升高度不能超过7m。初次浇筑混凝土和初次滑升时,要遵循下述几个步骤:①首次砂浆浇筑厚度为50mm,然后按照30cm一层浇筑两层,混凝土浇筑厚度为65cm时进行滑升,并查看脱模混凝土强度是否达到要求;②浇筑好第四层后,滑升150mm,然后即可进行第五层的浇筑,滑升150~200mm;③浇筑好第六层混凝土后,滑升200mm,一切正常时即可进行正常浇筑和滑升。第一次滑升模板的时候速度不宜过快,并且要认真检查液压控制系统、提升系统、模板和盘面变形情况。及时对遇到的问题进行处理。恢复正常后可以进行正常的滑升和浇筑。

4.2滑升模板

在进行正常滑升和浇筑时,施工尽量不要中断,安排专人检查混凝土施工表面的具体情况,并结合现场的实际情况确定分层浇筑厚度和滑升速度。混凝土出模后不允许出现拉裂和流淌的情况,手指按压混凝土后要可以感觉到硬,并且可以使用抹子将混凝土表面抹平。滑升时,安排施工人员对千斤顶的具体情况进行检查,查看千斤顶的受力状态和爬杆上的压痕是否出现了异常情况。此外,还要检查操作盘的水平度和滑模中心线是否达到了施工要求。

4.3养护和整修

为保证保护层和结构外部的质量,需要修整混凝土表面。本工程使用软脱模的施工方法进行施工,脱模完成后要对混凝土表面进行修补。为了防止混凝土表面出现裂缝,要及时利用辅助盘上的洒水管进行养护。

4.4停滑措施及施工缝处理

在滑模施工时尽量不要中断施工,如果因意外情况需要停滑时,要在终止浇筑混凝土后,每间隔30~60min进行1~2个行程的滑升,直至模板和混凝土不再粘结。施工过程中产生的施工缝,要按照水电施工规范要求,提前对施工缝进行处理,并在复工之前清除干净混凝土表面的残留物。利用水清洗干净混凝土表面,然后使用配合比减半的水泥砂浆浇筑一层,随后即可进行原配合比混凝土的浇筑。

4.5控制滑模

利用滑模水平控制闸门槽的施工。一方面使用千斤顶同步器控制好水平,另一方面使用水准仪检查水平,保证滑模体的水平可以顺着门轨进行滑升。

4.6拆除滑模

当滑模滑至设计位置后滑空滑模,然后在上口平台上使用钢管将模体担住。使用门机吊开上部钢结构平台。接着将滑模体吊运到下一工作面,整体吊装上平台。滑模拆除和吊装的过程中要按照以下几个要求进行操作:① 作业人员要系好安全带,并带好安全帽;②要按照经理的指挥进行施工,并制定具体的安全防护措施;③检查拆下后的滑模部件,将其捆绑好以后提出。

5·结语

本项目工程通过使用滑模施工技术进行二期混凝土的浇筑,缩短了施工周期,施工质量好,节省了材料的投资,提升了企业的经济效益,具有较高的推广价值。