1· 概述

新疆国能集团和丰煤电公司沙吉海煤矿为自治区“十一五”规划新建矿井,地处克拉玛依、塔城、阿勒泰三地市交界处,矿井总体规划产能1040 万t /a,目前正在建设的1#矿井设计生产能力为500 万t /a,采用两斜井一立井综合开拓方式。沙吉海煤矿主井倾角为16°,设计长度为1200m,断面为直墙半圆拱形,掘宽6. 0m,掘高4. 8m,掘进面积为27. 53m2 ; 副井倾角18°,设计长度900m,断面为直墙半圆拱形, 掘宽6. 2m, 掘高4. 9m, 掘进面积为28. 2m2 ,主、副斜井井筒主要穿过第三系、侏罗纪头屯河组,下部位于侏罗纪西山窑组。该区内中生界侏罗系地层成岩较差,围岩大多为砂岩、泥岩、极其罕见的含水松散砾石层、砾石与中砂岩互层,遇水膨胀,沙化、泥化严重,掘进过程中发生片帮、冒顶等非线性大变形破坏现象,井下现场围岩如图1 所示。

由于主副斜井在施工过程中受顶板淋水、围岩松软、钻孔困难等诸多不利因素的影响,锚网索支护方式不能及时、有效的锚固井筒围岩,存在较大的不安全因素,因此,确定采用“25U 型棚+ 钢筋混凝土”的复合支护方式,支护参数为25U 型棚排距700mm,每架U 型钢支架分为3 段,搭茬500mm,搭接处用四付卡栏扣紧。金属棚间采用刚性连接,每架7 道,由8# 槽钢和U 型卡组成,背板采用规格为800mm × 50mm × 100mm,拱部间距为300mm,墙部间距为500mm。木楔子辅助,背紧背实,混凝土强度为C30,每次浇筑7. 3m。采用普通混凝土浇筑工艺不仅施工速度慢、成巷效果差、浪费模板,而且浇筑施工过程中安全可靠性低,严重影响矿井建设的速度和效益。因此,为了解决本区内软岩井筒安全、快速浇筑的施工难题,基于现有的浇筑设备和工艺,进行了液压滑模台车及其配套施工工艺的设计、研究,并成功应用于沙吉海煤矿主副井的建设,取得了良好的效果。

2 ·滑模台车系统构成

2. 1 滑模台车技术设计方案

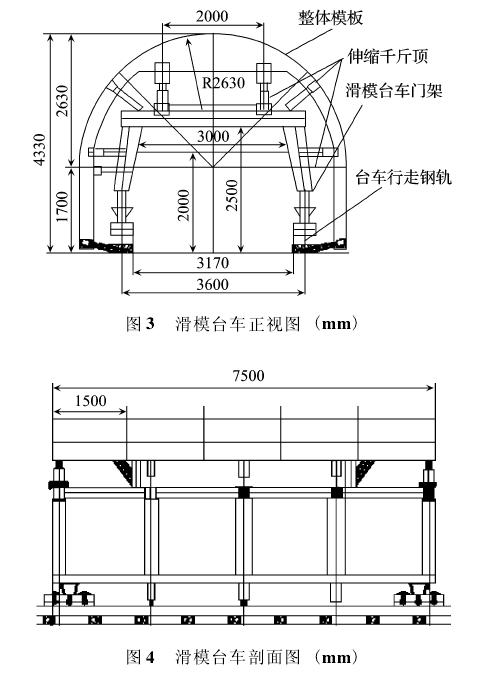

滑模台车总长7. 5m,总重量为28t,由模板、骨架、伸缩系统、行走系统、牵引系统共五大系统组成,一次成巷长度为7. 3m( 除去前后接茬0. 2m) [1]。台车上下升降由井筒绞车牵引,2 个15t 手拉葫芦配合上下微调、校准,行走依靠临时铺设的钢轨、台车行走滑轮; 模板校准使用井筒激光、台车模板伸缩千斤顶共同配完成; 混凝土灌注使用电动输送泵,振捣使用风动振动棒。滑模台车的主要尺寸见表1。

2. 2 滑模台车系统结构及其布置

1) 模板: 台车模板采用整体钢模板,钢板厚度为8mm,为便于混凝土浇筑及振捣,设计在整体模板上预留6个作业窗,左右侧各2 个,模板顶部前后各一个。

2) 台车骨架: 台车门架共有5 榀,使用28# 工字钢制作,左右两侧相邻门架使用纵撑和斜撑相互交叉联接,台车内部纵向使用两组工字钢梁十字交叉联接。混凝土浇筑时为保证模板的稳定性,防止因混凝土逐渐加重而向内收缩,临时使用2 根Φ108mm 的钢管作为横撑。混凝土输送泵的最大输送压力为7MPa,滑模台车模板采用Q235 厚度为8mm 的钢板,其抗压强度满足安全要求。

3) 伸缩系统: 台车模板伸缩系统设计采用手动液压千斤顶,用于左右、上下各方向收缩、调整模板。在模板与骨架之间的上、中、下三部位各安设3 组液压手动千斤顶,用于左右方向收缩、调整整体模板; 台车下部横梁与行走钢轨之间安设6 个液压千斤顶,左右各3 个,用于上下方向调整台车。

4) 牵引系统: 台车牵引采用井筒JK - 2. 5 /20 型大绞车及15t 手拉葫芦。台车长距离下移或上提时使用井筒大绞车,台车到达指定位置后,微调、校正使用两侧的15t 手拉葫芦,手拉葫芦通过绳套固定在地锚上。为了保证牵引系统在工作中的安全性及可靠性,须对滑模台车进行沿井筒斜面的抗滑稳定性验算[4],整体受力分析如图2 所示。

5) 行走系统: 台车行走系统设计采用滑轮及临时轨道。在台车前后两端左右两侧各安装滑轮一个,进行滚动行走; 行走钢轨采用临时铺设,在浇筑位置左右各铺设1根钢轨,预备2 ~ 4 根钢轨循环重复使用[2],滑模台车结构正视图、剖面图及现场组装如图3 ~ 图5 所示。

3· 配套施工工艺滑模台车配套工艺研究主要是选择适合与之平行作业的掘进施工工艺,配套工艺着重于机械化程度、施工效率、平行作业等方面,根据现场工程地质条件结合已有斜井井筒施工经验,在沙吉海煤矿主、副斜井采用如下掘进、混凝土浇筑施工工艺[5]:

1) 掘进工艺: 采用EBZ160A 型综掘机截割,掘进速度快,安全性能高。采用DSJ /15 /2x55 可伸缩带式输送机运矸,及时将掘进工作面的矸石运输出去。

2) 混凝土搅拌及运输: 通过JS - 750 型搅拌机在地面搅拌混凝土,再经改装矿车运输至作业地点,结合自制溜灰槽将混凝土溜至HBT - 60A 型输送泵进行浇筑。

3) 混凝土浇筑: 混凝土浇筑采用自主研制的大段长液压滑模台车整体模板进行浇筑。

钢筋混凝土浇筑的施工工艺流程为: 搅拌均匀混凝土→经过自制溜灰槽→由HBT - 60A 型混凝土输送泵进行浇筑墙基础→绑钢筋→立模→浇筑混凝土→混凝土振捣→混凝土凝固8h 后脱模→洒水养护[3]。

4 ·应用效果分析

沙吉海煤矿主副斜井的施工采用滑模台车及其配套工艺,不仅取得了良好的技术效益,也取得了显著的经济效益。通过对该套施工工艺与普通浇筑工艺从工序、进度、劳动组织等方面进行比较,更加凸显出了该套系统的优越性。以浇筑相同规格,长度为7. 3m 的巷道为例,比较分析见表2。

从表2 的对比分析可以看出,该套工艺简化了以往浇筑工艺的工序,操作简单,立模、拆模快捷、高效,降低了施工人员的劳动强度; 施工速度快,掘进、浇筑能同步作业,避免了传统工艺因二次成巷速度慢而迎头不能掘进的弊端,单月最高进尺达220m,是国内平均水平的3. 7倍,提高功效达270%; 工程造价低,减少了一次性模板的投入,人工成本比普通工艺低了0. 22 万元/m,降低了工程造价; 该套模板成巷段长度灵活,可根据实际调整成巷段长度,并且适应不同断面的巷道,具有较为广泛的推广应用前景[7 - 9]。

新疆国能集团和丰煤电公司沙吉海煤矿为自治区“十一五”规划新建矿井,地处克拉玛依、塔城、阿勒泰三地市交界处,矿井总体规划产能1040 万t /a,目前正在建设的1#矿井设计生产能力为500 万t /a,采用两斜井一立井综合开拓方式。沙吉海煤矿主井倾角为16°,设计长度为1200m,断面为直墙半圆拱形,掘宽6. 0m,掘高4. 8m,掘进面积为27. 53m2 ; 副井倾角18°,设计长度900m,断面为直墙半圆拱形, 掘宽6. 2m, 掘高4. 9m, 掘进面积为28. 2m2 ,主、副斜井井筒主要穿过第三系、侏罗纪头屯河组,下部位于侏罗纪西山窑组。该区内中生界侏罗系地层成岩较差,围岩大多为砂岩、泥岩、极其罕见的含水松散砾石层、砾石与中砂岩互层,遇水膨胀,沙化、泥化严重,掘进过程中发生片帮、冒顶等非线性大变形破坏现象,井下现场围岩如图1 所示。

由于主副斜井在施工过程中受顶板淋水、围岩松软、钻孔困难等诸多不利因素的影响,锚网索支护方式不能及时、有效的锚固井筒围岩,存在较大的不安全因素,因此,确定采用“25U 型棚+ 钢筋混凝土”的复合支护方式,支护参数为25U 型棚排距700mm,每架U 型钢支架分为3 段,搭茬500mm,搭接处用四付卡栏扣紧。金属棚间采用刚性连接,每架7 道,由8# 槽钢和U 型卡组成,背板采用规格为800mm × 50mm × 100mm,拱部间距为300mm,墙部间距为500mm。木楔子辅助,背紧背实,混凝土强度为C30,每次浇筑7. 3m。采用普通混凝土浇筑工艺不仅施工速度慢、成巷效果差、浪费模板,而且浇筑施工过程中安全可靠性低,严重影响矿井建设的速度和效益。因此,为了解决本区内软岩井筒安全、快速浇筑的施工难题,基于现有的浇筑设备和工艺,进行了液压滑模台车及其配套施工工艺的设计、研究,并成功应用于沙吉海煤矿主副井的建设,取得了良好的效果。

2 ·滑模台车系统构成

2. 1 滑模台车技术设计方案

滑模台车总长7. 5m,总重量为28t,由模板、骨架、伸缩系统、行走系统、牵引系统共五大系统组成,一次成巷长度为7. 3m( 除去前后接茬0. 2m) [1]。台车上下升降由井筒绞车牵引,2 个15t 手拉葫芦配合上下微调、校准,行走依靠临时铺设的钢轨、台车行走滑轮; 模板校准使用井筒激光、台车模板伸缩千斤顶共同配完成; 混凝土灌注使用电动输送泵,振捣使用风动振动棒。滑模台车的主要尺寸见表1。

2. 2 滑模台车系统结构及其布置

1) 模板: 台车模板采用整体钢模板,钢板厚度为8mm,为便于混凝土浇筑及振捣,设计在整体模板上预留6个作业窗,左右侧各2 个,模板顶部前后各一个。

2) 台车骨架: 台车门架共有5 榀,使用28# 工字钢制作,左右两侧相邻门架使用纵撑和斜撑相互交叉联接,台车内部纵向使用两组工字钢梁十字交叉联接。混凝土浇筑时为保证模板的稳定性,防止因混凝土逐渐加重而向内收缩,临时使用2 根Φ108mm 的钢管作为横撑。混凝土输送泵的最大输送压力为7MPa,滑模台车模板采用Q235 厚度为8mm 的钢板,其抗压强度满足安全要求。

3) 伸缩系统: 台车模板伸缩系统设计采用手动液压千斤顶,用于左右、上下各方向收缩、调整模板。在模板与骨架之间的上、中、下三部位各安设3 组液压手动千斤顶,用于左右方向收缩、调整整体模板; 台车下部横梁与行走钢轨之间安设6 个液压千斤顶,左右各3 个,用于上下方向调整台车。

4) 牵引系统: 台车牵引采用井筒JK - 2. 5 /20 型大绞车及15t 手拉葫芦。台车长距离下移或上提时使用井筒大绞车,台车到达指定位置后,微调、校正使用两侧的15t 手拉葫芦,手拉葫芦通过绳套固定在地锚上。为了保证牵引系统在工作中的安全性及可靠性,须对滑模台车进行沿井筒斜面的抗滑稳定性验算[4],整体受力分析如图2 所示。

5) 行走系统: 台车行走系统设计采用滑轮及临时轨道。在台车前后两端左右两侧各安装滑轮一个,进行滚动行走; 行走钢轨采用临时铺设,在浇筑位置左右各铺设1根钢轨,预备2 ~ 4 根钢轨循环重复使用[2],滑模台车结构正视图、剖面图及现场组装如图3 ~ 图5 所示。

3· 配套施工工艺滑模台车配套工艺研究主要是选择适合与之平行作业的掘进施工工艺,配套工艺着重于机械化程度、施工效率、平行作业等方面,根据现场工程地质条件结合已有斜井井筒施工经验,在沙吉海煤矿主、副斜井采用如下掘进、混凝土浇筑施工工艺[5]:

1) 掘进工艺: 采用EBZ160A 型综掘机截割,掘进速度快,安全性能高。采用DSJ /15 /2x55 可伸缩带式输送机运矸,及时将掘进工作面的矸石运输出去。

2) 混凝土搅拌及运输: 通过JS - 750 型搅拌机在地面搅拌混凝土,再经改装矿车运输至作业地点,结合自制溜灰槽将混凝土溜至HBT - 60A 型输送泵进行浇筑。

3) 混凝土浇筑: 混凝土浇筑采用自主研制的大段长液压滑模台车整体模板进行浇筑。

钢筋混凝土浇筑的施工工艺流程为: 搅拌均匀混凝土→经过自制溜灰槽→由HBT - 60A 型混凝土输送泵进行浇筑墙基础→绑钢筋→立模→浇筑混凝土→混凝土振捣→混凝土凝固8h 后脱模→洒水养护[3]。

4 ·应用效果分析

沙吉海煤矿主副斜井的施工采用滑模台车及其配套工艺,不仅取得了良好的技术效益,也取得了显著的经济效益。通过对该套施工工艺与普通浇筑工艺从工序、进度、劳动组织等方面进行比较,更加凸显出了该套系统的优越性。以浇筑相同规格,长度为7. 3m 的巷道为例,比较分析见表2。

从表2 的对比分析可以看出,该套工艺简化了以往浇筑工艺的工序,操作简单,立模、拆模快捷、高效,降低了施工人员的劳动强度; 施工速度快,掘进、浇筑能同步作业,避免了传统工艺因二次成巷速度慢而迎头不能掘进的弊端,单月最高进尺达220m,是国内平均水平的3. 7倍,提高功效达270%; 工程造价低,减少了一次性模板的投入,人工成本比普通工艺低了0. 22 万元/m,降低了工程造价; 该套模板成巷段长度灵活,可根据实际调整成巷段长度,并且适应不同断面的巷道,具有较为广泛的推广应用前景[7 - 9]。