1·工程概况

1.1 设计概况

兰渝铁路后山坪隧道施工里程DK156+130~DK162+777,全长6 647m,位于甘肃省漳县境内,轨面高程进口2 392.91m 至出口轨面标高2 433.37m,隧道最大埋置深度620m .

1.2 地质状况

隧道进口地质主要分布以二叠系灰岩夹砂岩、泥岩,灰岩新鲜岩面或断口呈灰色,隐晶质结构,大部分段落为中厚层构造,结构面间距20~45cm,主要有两组发育节理,裂隙宽1~3mm,少有充填,易风化.隧道出口主要地质为泥盆系青灰色砂岩夹紫红色泥岩,青灰色砂岩强度较低,薄层,并沿隧道纵向开挖断面上下左右交替出现,局部段落为砂岩、泥岩,层理间均有泥状充填物,软硬交错,节理裂隙发育,岩体破碎,围岩整体性较差.

因工程进度要求,在隧道中部增设斜井1座以增加隧道作业面.斜井揭示的围岩地质为灰色砂岩,呈水平层碎块状,层间夹有泥状充填物、无水,隧道塌方就发生在斜井的正洞内.

1.3 施工与塌方状况

2012年9 月27 日,后山坪斜井兰州方向DK160+254~DK160+221隧道拱部初支结构突然发生下沉,初支钢架在拱腰处折弯或断裂,支护混凝土全部碎裂,继而围岩在隧道拱圈二衬(台车)混凝土的端头胀鼓、掉块.现场指挥人员立即组织人员,将机械设备全部撤离掌子面,并安排人员把衬砌台车的边模与门架螺纹杆脱离.

隧道拱部塌方从28日上午11点开始,塌体把拱部初支结构压垮,瞬间将初支断面填满,衬砌台车的门架被塌体推出4m.塌方段落施工与塌方情况如图1所示.

塌方段原按Ⅲ级围岩设计,后变更调整为Ⅳ级围岩,初支钢架采用Ⅰ18工字钢钢架,间距1榀/m,系统锚杆间距1.2m×1.2m,长3.5m,隧道衬砌采用钢筋混凝土结构.

2·塌方原因分析

为避免因塌方处理不当引起的次生灾害,技术人员根据塌方前的初支变形里程、部位以及塌方灾害,进行了塌方事故分析.

2.1 水平岩层影响

塌方段主要地层为泥盆系上统至石灰系下统砂岩夹页岩,灰褐色、灰绿色,砂岩与页岩呈夹层水平层状,节理发育,结构破碎,层面连接力较弱,岩性松散破碎,开挖后由于水平岩层具有定向弱面,侧壁围岩压力较小,拱部围岩压力较大,造成水平岩层竖向裂隙错动,是造成本次塌方的主要原因.

2.2 地质构造应力

后山坪隧道属于秦岭褶皱系中礼县-柞水冒地槽褶皱带,为祁吕贺山字型构造体系中的祁吕弧形褶皱带之前的西翼.褶曲构造处于大草滩复式背斜的北翼近轴部,北西向断裂发育,并通过拉子沟1#背斜,隧道开挖前褶皱背斜及次生裂隙一般处于受力平衡状态,当隧道开挖后由于受隧道埋深及围岩构造挤压的影响,使拱部围岩稳定失去平衡,因此发生了本次较大塌方.

2.3 对地质认识不足

该段塌方前测得隧道拱部最大累计下沉31cm,最大跨处累计水平收敛5cm,因此造成拱部初支钢架在数天内弯折或断裂,初支混凝土碎裂掉块,经与设计人员联系拟采用注浆加固围岩措施.但由于变形急剧发展,现场仅增加6榀套拱,围岩初步注浆加固,仍出现塌方,这是设计与施工人员没有预料到的.

3·塌方处理方案研究

以往塌方处理一般采用超前大管棚加超前小导管注浆方法,但本次塌方与以往不同,它是在隧道仰拱填充之后拱圈二衬混凝土端头处的关门塌方,塌方体将衬砌台车填埋,没有施作超前大管棚的空间;另外塌方体全部为碎块状,如采用注浆塌方体方法不仅将衬砌台车模板固结,使近百万元的衬砌台车报废,而且注浆浆液将隧道净空内的塌体固结,对处理塌方没有作用;从塌方体来看,塌体高度大于隧道净空高度,方案必须重点考虑隧道塌腔回填,塌体固结方法,才能保证隧道拱部的施工安全与结构运营安全.

根据塌方段为水平砂岩地层、无水的情况分析,塌腔最终会处于临时稳定状态[1],经过反复研究采用先逐段进行塌腔回填,加固塌方体,再逐段进行初期支护重做的方案.

3.1 塌方数据测算

塌方断面方按Ⅳ级围岩初期支护塌满计算:S=119.6m2/延米(仰拱填充面以上);塌方体松散系数为1.5;从塌方之前的初支变形范围判断:塌方宽度位于隧道拱部120°范围,宽度约11.5m,塌方高度h=S/1.5/11.5=6.9m;塌方纵向长度预测在隧道仰拱及填充端头前后.

塌方后现场人员采用了出碴探清塌腔情况来确定塌方方案,按照最初松散系数1.2~1.4,最后松散系数1.05~1.15,出碴8车约128m3,仍没有看到塌腔.为了保证塌方处理安全,根据塌方段水平砂岩地质情况,当塌腔稳定后可以通过出碴探清塌方范围,正确确定塌方处理方案,故将塌方体坡面喷厚25cm混凝土封闭,并沿台车拱部端头模板处凿挖0.8m×0.8m的出碴口,以减少出碴量.

通过出碴口再次进行出碴,塌腔慢慢显现,预计塌腔高度约10~11m(从拱腰算起),塌方体高度均超出隧道拱顶初支构造以上2~3m,这样为塌腔回填与注浆提供了条件.塌腔断面一般指隧道结构以外的空洞及塌方堆积体,经CAD计算塌腔断面为79.7m2,其中:塌腔空洞断面为49.8m2,塌腔松散体断面为29.9m2.

3.2 塌腔处理方法

塌方处理一般要求将塌腔填满混凝土或至少拱顶初支结构以上3m,塌腔空洞回填的越高,越能够承受隧道拱部围岩掉块的冲击[2];塌腔堆积松散体处理的越密实,越能够对隧道结构的受力均匀[3].因此,该隧道塌腔空洞采用混凝土回填与塌方堆积体采用水泥浆液固结的综合处理方法(见图2).

3.2.1 混凝土回填空洞

采用挖掘机人工配合,将3根与混凝土输送泵同管径的钢管,从作业窗口送到塌腔的顶部,钢管深入塌腔长度9m,其中2根为输送混凝土用(备用1根),1根为溢浆透气管,溢浆透气管比输送钢管低10~20cm,最后喷C25混凝土将作业窗口封闭[4].

当窗口混凝土强度达到80%时,采用输送泵将C20混凝土泵送到塌方空腔内.为了使泵送混凝土在塌腔内得到充分的扩散,回填混凝土的配合比塌落度调整为21cm.

当塌方体处理到20m 左右时,在拱部掌子面采用喷混凝土封闭塌体预留探孔的方法,检查塌腔空洞回填情况,如发现上次混凝土回填厚度不足,在探孔内送入1根Φ100mm和Φ150mm的钢管,再次向塌腔空洞内回填C20混凝土[5].

3.2.2 水泥浆液固结塌体

对回填混凝土之外的塌腔松散体进行注浆固结,需采用Φ40小导管超前注浆,小导管长度3~5m.超前注浆小导管角度60°~70°,间距30~50cm.

超前小导管注浆均采用1∶1水泥浆液进行间隔注浆2次:第1次注浆先进行超前小导管的径向注浆,后进行超前小导管的支护注浆,注浆压力0.5MPa;第2次注浆先进行超前小导管支护注浆,后进行超前小导管的径向注浆,注浆压力1.0~1.2MPa.

如固结的塌腔松散体在开挖初支后发现注浆不到位,还需进行补打径向注浆小导管,再次进行径向注浆,以确保塌方体注浆密实度及施工作业安全[6].

3.3 拱部初支措施

3.3.1 初支结构类型

根据塌方前观察到的隧道拱部初支钢架断裂及初支混凝土碎裂情况,且未发现隧道边拱初支结构破坏;推测塌方后,隧道边拱初支结构破坏不大,可能因为拱部塌方牵引作用,造成局部边拱初支的破坏.通过各方研究,拟采用大拱脚初支钢架加强措施(见图3),拱部预留50cm 变形量作为二次初期支护及二次衬砌加厚补强的空间.

3.3.2 支护结构参数

拱部支撑钢架采用Ⅰ20型钢钢架,间距1榀/0.5m,其中隔1榀原隧道边墙Ⅰ18型钢钢架焊接牢固,在大拱脚Ⅰ20钢架和隧道边墙Ⅰ18钢架链接处的上、下部位各施作4根/单侧锁脚锚杆,长度4m,并进行注浆固结.

拱部型钢钢架采用Φ22纵向连接筋,间距0.5m,岩面铺挂Φ8钢筋网片20cm×20cm.超前支护小导管采用Φ40钢管,长度3m,间距20cm×20cm,小导管施打角度5°~7°,并从拱部钢架腹部钻孔中穿过,注浆参数与塌方体超前(径向)注浆相同,并一起安排注浆.初支混凝土采用C30喷射混凝土,由下至上分层喷厚到27~30cm.对隧道边拱初支结构局部变形或破坏地段进行拆除更换,并与相邻钢架连接牢固,采用C25混凝土喷平.

4·塌方处理实施

4.1 塌方处理流程

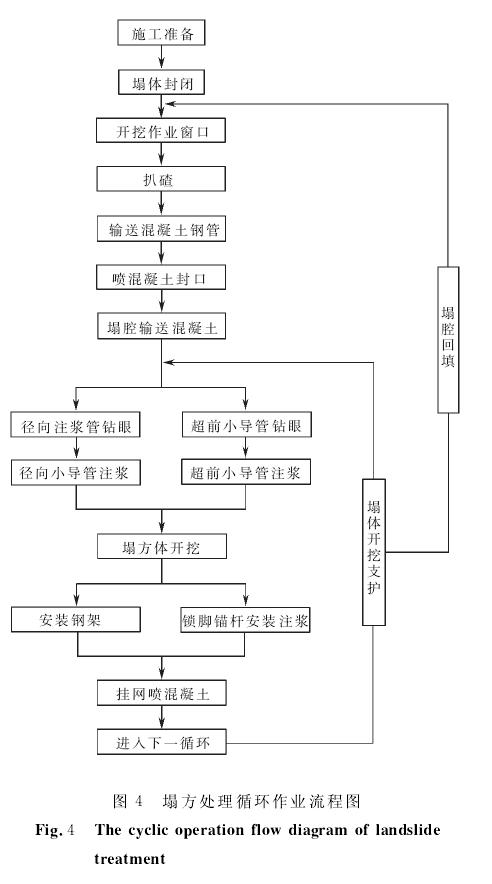

采用先逐段处理塌腔,再逐段进行初期支护重做的塌方处理方案,其工艺流程如图4所示.

4.2 塌方处理记实

自2012年9月28日塌方起,现场停工3d,待塌腔稳定后开始处理,塌方处理历时46d,于11月17日完成,处理塌方长度33m(见表1).

4.3 塌方处理技术要点

1)加强现场组织指挥,坚持技术员、安全员、质检员的三员值班盯控制度,严格按既定方案实施.根据塌方处理方案,将责任落实到人,任务明确到人,使作业人员清楚作业地点、时间、内容及安全注意事项,做到快速有序的处理塌方.

2)塌方处理材料要准备齐全,机、具、设备保证状态良好,并配备长短不齐的小钢管、大小不一的钢筋网片及各类型钢钢材等应急物资,作业人员使用起来得心应手,以便加快塌方处理进度.

3)为了保证塌方处理安全顺利通过,塌方处理至3~5m时,设置一组断面观测点,每天4次进行水平收敛与拱顶下沉观测,并对观测数据进行分析,随时掌握塌方处理的受力及变形情况[7].

4)在塌方开挖支护中,尽量减少爆破作业,采用挖掘机和风镐凿除,以减少塌方段的扰动.值班人员要注意观察塌方体的注浆效果,如发现小的塌腔空洞,及时采用混凝土喷实封闭,较大空洞采用泵送混凝土灌实.

5)认真检查隧道拱部塌方体与边拱基岩结合部位的锁脚锚管、径向注浆质量,对重新施作的隧道拱部初支结构与边拱初支结构的连接质量进行认真检查,如有变形及时采取加固措施.

6)做好塌腔回填、塌体注浆、初支重做、围岩量测等塌方处理记录,为铁路运营期间的安全质量评估提供依据.

1.1 设计概况

兰渝铁路后山坪隧道施工里程DK156+130~DK162+777,全长6 647m,位于甘肃省漳县境内,轨面高程进口2 392.91m 至出口轨面标高2 433.37m,隧道最大埋置深度620m .

1.2 地质状况

隧道进口地质主要分布以二叠系灰岩夹砂岩、泥岩,灰岩新鲜岩面或断口呈灰色,隐晶质结构,大部分段落为中厚层构造,结构面间距20~45cm,主要有两组发育节理,裂隙宽1~3mm,少有充填,易风化.隧道出口主要地质为泥盆系青灰色砂岩夹紫红色泥岩,青灰色砂岩强度较低,薄层,并沿隧道纵向开挖断面上下左右交替出现,局部段落为砂岩、泥岩,层理间均有泥状充填物,软硬交错,节理裂隙发育,岩体破碎,围岩整体性较差.

因工程进度要求,在隧道中部增设斜井1座以增加隧道作业面.斜井揭示的围岩地质为灰色砂岩,呈水平层碎块状,层间夹有泥状充填物、无水,隧道塌方就发生在斜井的正洞内.

1.3 施工与塌方状况

2012年9 月27 日,后山坪斜井兰州方向DK160+254~DK160+221隧道拱部初支结构突然发生下沉,初支钢架在拱腰处折弯或断裂,支护混凝土全部碎裂,继而围岩在隧道拱圈二衬(台车)混凝土的端头胀鼓、掉块.现场指挥人员立即组织人员,将机械设备全部撤离掌子面,并安排人员把衬砌台车的边模与门架螺纹杆脱离.

隧道拱部塌方从28日上午11点开始,塌体把拱部初支结构压垮,瞬间将初支断面填满,衬砌台车的门架被塌体推出4m.塌方段落施工与塌方情况如图1所示.

塌方段原按Ⅲ级围岩设计,后变更调整为Ⅳ级围岩,初支钢架采用Ⅰ18工字钢钢架,间距1榀/m,系统锚杆间距1.2m×1.2m,长3.5m,隧道衬砌采用钢筋混凝土结构.

2·塌方原因分析

为避免因塌方处理不当引起的次生灾害,技术人员根据塌方前的初支变形里程、部位以及塌方灾害,进行了塌方事故分析.

2.1 水平岩层影响

塌方段主要地层为泥盆系上统至石灰系下统砂岩夹页岩,灰褐色、灰绿色,砂岩与页岩呈夹层水平层状,节理发育,结构破碎,层面连接力较弱,岩性松散破碎,开挖后由于水平岩层具有定向弱面,侧壁围岩压力较小,拱部围岩压力较大,造成水平岩层竖向裂隙错动,是造成本次塌方的主要原因.

2.2 地质构造应力

后山坪隧道属于秦岭褶皱系中礼县-柞水冒地槽褶皱带,为祁吕贺山字型构造体系中的祁吕弧形褶皱带之前的西翼.褶曲构造处于大草滩复式背斜的北翼近轴部,北西向断裂发育,并通过拉子沟1#背斜,隧道开挖前褶皱背斜及次生裂隙一般处于受力平衡状态,当隧道开挖后由于受隧道埋深及围岩构造挤压的影响,使拱部围岩稳定失去平衡,因此发生了本次较大塌方.

2.3 对地质认识不足

该段塌方前测得隧道拱部最大累计下沉31cm,最大跨处累计水平收敛5cm,因此造成拱部初支钢架在数天内弯折或断裂,初支混凝土碎裂掉块,经与设计人员联系拟采用注浆加固围岩措施.但由于变形急剧发展,现场仅增加6榀套拱,围岩初步注浆加固,仍出现塌方,这是设计与施工人员没有预料到的.

3·塌方处理方案研究

以往塌方处理一般采用超前大管棚加超前小导管注浆方法,但本次塌方与以往不同,它是在隧道仰拱填充之后拱圈二衬混凝土端头处的关门塌方,塌方体将衬砌台车填埋,没有施作超前大管棚的空间;另外塌方体全部为碎块状,如采用注浆塌方体方法不仅将衬砌台车模板固结,使近百万元的衬砌台车报废,而且注浆浆液将隧道净空内的塌体固结,对处理塌方没有作用;从塌方体来看,塌体高度大于隧道净空高度,方案必须重点考虑隧道塌腔回填,塌体固结方法,才能保证隧道拱部的施工安全与结构运营安全.

根据塌方段为水平砂岩地层、无水的情况分析,塌腔最终会处于临时稳定状态[1],经过反复研究采用先逐段进行塌腔回填,加固塌方体,再逐段进行初期支护重做的方案.

3.1 塌方数据测算

塌方断面方按Ⅳ级围岩初期支护塌满计算:S=119.6m2/延米(仰拱填充面以上);塌方体松散系数为1.5;从塌方之前的初支变形范围判断:塌方宽度位于隧道拱部120°范围,宽度约11.5m,塌方高度h=S/1.5/11.5=6.9m;塌方纵向长度预测在隧道仰拱及填充端头前后.

塌方后现场人员采用了出碴探清塌腔情况来确定塌方方案,按照最初松散系数1.2~1.4,最后松散系数1.05~1.15,出碴8车约128m3,仍没有看到塌腔.为了保证塌方处理安全,根据塌方段水平砂岩地质情况,当塌腔稳定后可以通过出碴探清塌方范围,正确确定塌方处理方案,故将塌方体坡面喷厚25cm混凝土封闭,并沿台车拱部端头模板处凿挖0.8m×0.8m的出碴口,以减少出碴量.

通过出碴口再次进行出碴,塌腔慢慢显现,预计塌腔高度约10~11m(从拱腰算起),塌方体高度均超出隧道拱顶初支构造以上2~3m,这样为塌腔回填与注浆提供了条件.塌腔断面一般指隧道结构以外的空洞及塌方堆积体,经CAD计算塌腔断面为79.7m2,其中:塌腔空洞断面为49.8m2,塌腔松散体断面为29.9m2.

3.2 塌腔处理方法

塌方处理一般要求将塌腔填满混凝土或至少拱顶初支结构以上3m,塌腔空洞回填的越高,越能够承受隧道拱部围岩掉块的冲击[2];塌腔堆积松散体处理的越密实,越能够对隧道结构的受力均匀[3].因此,该隧道塌腔空洞采用混凝土回填与塌方堆积体采用水泥浆液固结的综合处理方法(见图2).

3.2.1 混凝土回填空洞

采用挖掘机人工配合,将3根与混凝土输送泵同管径的钢管,从作业窗口送到塌腔的顶部,钢管深入塌腔长度9m,其中2根为输送混凝土用(备用1根),1根为溢浆透气管,溢浆透气管比输送钢管低10~20cm,最后喷C25混凝土将作业窗口封闭[4].

当窗口混凝土强度达到80%时,采用输送泵将C20混凝土泵送到塌方空腔内.为了使泵送混凝土在塌腔内得到充分的扩散,回填混凝土的配合比塌落度调整为21cm.

当塌方体处理到20m 左右时,在拱部掌子面采用喷混凝土封闭塌体预留探孔的方法,检查塌腔空洞回填情况,如发现上次混凝土回填厚度不足,在探孔内送入1根Φ100mm和Φ150mm的钢管,再次向塌腔空洞内回填C20混凝土[5].

3.2.2 水泥浆液固结塌体

对回填混凝土之外的塌腔松散体进行注浆固结,需采用Φ40小导管超前注浆,小导管长度3~5m.超前注浆小导管角度60°~70°,间距30~50cm.

超前小导管注浆均采用1∶1水泥浆液进行间隔注浆2次:第1次注浆先进行超前小导管的径向注浆,后进行超前小导管的支护注浆,注浆压力0.5MPa;第2次注浆先进行超前小导管支护注浆,后进行超前小导管的径向注浆,注浆压力1.0~1.2MPa.

如固结的塌腔松散体在开挖初支后发现注浆不到位,还需进行补打径向注浆小导管,再次进行径向注浆,以确保塌方体注浆密实度及施工作业安全[6].

3.3 拱部初支措施

3.3.1 初支结构类型

根据塌方前观察到的隧道拱部初支钢架断裂及初支混凝土碎裂情况,且未发现隧道边拱初支结构破坏;推测塌方后,隧道边拱初支结构破坏不大,可能因为拱部塌方牵引作用,造成局部边拱初支的破坏.通过各方研究,拟采用大拱脚初支钢架加强措施(见图3),拱部预留50cm 变形量作为二次初期支护及二次衬砌加厚补强的空间.

3.3.2 支护结构参数

拱部支撑钢架采用Ⅰ20型钢钢架,间距1榀/0.5m,其中隔1榀原隧道边墙Ⅰ18型钢钢架焊接牢固,在大拱脚Ⅰ20钢架和隧道边墙Ⅰ18钢架链接处的上、下部位各施作4根/单侧锁脚锚杆,长度4m,并进行注浆固结.

拱部型钢钢架采用Φ22纵向连接筋,间距0.5m,岩面铺挂Φ8钢筋网片20cm×20cm.超前支护小导管采用Φ40钢管,长度3m,间距20cm×20cm,小导管施打角度5°~7°,并从拱部钢架腹部钻孔中穿过,注浆参数与塌方体超前(径向)注浆相同,并一起安排注浆.初支混凝土采用C30喷射混凝土,由下至上分层喷厚到27~30cm.对隧道边拱初支结构局部变形或破坏地段进行拆除更换,并与相邻钢架连接牢固,采用C25混凝土喷平.

4·塌方处理实施

4.1 塌方处理流程

采用先逐段处理塌腔,再逐段进行初期支护重做的塌方处理方案,其工艺流程如图4所示.

4.2 塌方处理记实

自2012年9月28日塌方起,现场停工3d,待塌腔稳定后开始处理,塌方处理历时46d,于11月17日完成,处理塌方长度33m(见表1).

4.3 塌方处理技术要点

1)加强现场组织指挥,坚持技术员、安全员、质检员的三员值班盯控制度,严格按既定方案实施.根据塌方处理方案,将责任落实到人,任务明确到人,使作业人员清楚作业地点、时间、内容及安全注意事项,做到快速有序的处理塌方.

2)塌方处理材料要准备齐全,机、具、设备保证状态良好,并配备长短不齐的小钢管、大小不一的钢筋网片及各类型钢钢材等应急物资,作业人员使用起来得心应手,以便加快塌方处理进度.

3)为了保证塌方处理安全顺利通过,塌方处理至3~5m时,设置一组断面观测点,每天4次进行水平收敛与拱顶下沉观测,并对观测数据进行分析,随时掌握塌方处理的受力及变形情况[7].

4)在塌方开挖支护中,尽量减少爆破作业,采用挖掘机和风镐凿除,以减少塌方段的扰动.值班人员要注意观察塌方体的注浆效果,如发现小的塌腔空洞,及时采用混凝土喷实封闭,较大空洞采用泵送混凝土灌实.

5)认真检查隧道拱部塌方体与边拱基岩结合部位的锁脚锚管、径向注浆质量,对重新施作的隧道拱部初支结构与边拱初支结构的连接质量进行认真检查,如有变形及时采取加固措施.

6)做好塌腔回填、塌体注浆、初支重做、围岩量测等塌方处理记录,为铁路运营期间的安全质量评估提供依据.